การวิเคราะห์ด้วยหลักการ 5Why 8D และ 5G การแก้ไขปัญหาเป็นกระบวนการที่สำคัญในการพัฒนาและปรับปรุงให้กับธุรกิจหรือองค์กรใด ๆ อย่างเป็นระบบ ซึ่งการวิเคราะห์ปัญหาเป็นขั้นตอนสำคัญที่ช่วยให้เราเข้าใจสาเหตุของปัญหาและหาทางแก้ไขได้อย่างมีประสิทธิภาพ เพื่อให้การแก้ไขเป็นไปอย่างถาวรและป้องกันไม่ให้ปัญหาเกิดขึ้นซ้ำในอนาคต

แนวคิดการวิเคราะห์รากเหง้าของปัญหา

การวิเคราะห์รากเหง้าของปัญหา (Root Cause Analysis) เป็นวิธีการระบุสาเหตุที่แท้จริงของปัญหา เพื่อป้องกันไม่ให้ปัญหานั้นเกิดขึ้นอีกในอนาคต โดยอาศัยหลักการสำคัญดังนี้

- การมองหาสาเหตุที่แท้จริง แทนที่จะแก้ไขเพียงผลลัพธ์ของปัญหา เราต้องค้นหาสาเหตุที่แท้จริงว่าอะไรเป็นตัวกระตุ้นปัญหา

- การมองภาพรวม ปัญหามักเกิดจากสาเหตุหลายประการที่เชื่อมโยงกัน การวิเคราะห์ RCA จะช่วยให้มองเห็นภาพรวมและเข้าใจความสัมพันธ์ของสาเหตุเหล่านี้

- การใช้ข้อมูล การวิเคราะห์ Root Cause Analysis ควรอาศัยข้อมูลที่ถูกต้องและครบถ้วน

- การระดมสมอง การระดมสมองเป็นเทคนิคที่ช่วยให้ค้นหาสาเหตุที่หลากหลาย

- การใช้เครื่องมือ มีเครื่องมือหลายอย่างที่สามารถใช้ในการวิเคราะห์ RCA เช่น แผนผังต้นไม้ (Tree Diagram) แผนผังกระดูกปลา (Fishbone Diagram) และเทคนิค 5 Whys

ประโยชน์ของการวิเคราะห์ (Root Cause Analysis)

- ช่วยให้แก้ปัญหาได้อย่างมีประสิทธิภาพ การแก้ไขที่ตรงจุดจะช่วยป้องกันไม่ให้ปัญหานั้นเกิดขึ้นอีก

- ช่วยให้ประหยัดเวลาและเงิน การแก้ปัญหาที่ผิดพลาดซ้ำๆ จะเสียทั้งเวลาและเงิน

- ช่วยให้พัฒนาระบบ การเข้าใจสาเหตุของปัญหาจะช่วยให้ปรับปรุงระบบให้มีประสิทธิภาพ

- ช่วยให้สร้างวัฒนธรรมการเรียนรู้ การวิเคราะห์ Root Cause Analysis ช่วยให้ทุกคนในองค์กรเรียนรู้จากปัญหาและนำไปพัฒนา

หลักการ 5Why เป็นหนึ่งในเครื่องมือที่ช่วยในการวิเคราะห์ปัญหาโดยการตั้งคำถาม "ทำไม?" ซ้ำไปเรื่อย ๆ จนกว่าจะค้นพบสาเหตุหลักของปัญหา หลักการนี้ช่วยให้เราไม่เพียงแก้ปัญหาในระดับพื้นที่เท่านั้น แต่ยังตามหาสาเหตุที่เป็นต้นตอของปัญหา เช่น หากมีคำถาม "ทำไมเครื่องจ่ายน้ำไม่ทำงาน?" เราอาจค้นพบว่าเป็นเพราะสายไฟได้ขัดสัญญาณ และต่อไปเราจะสอบถามต่อว่า "ทำไมสายไฟถูกขัดสัญญาณ?" และเรียงต่อไปเรื่อย ๆ จนกว่าจะค้นพบสาเหตุหลักที่ทำให้เครื่องจ่ายน้ำไม่ทำงานได้

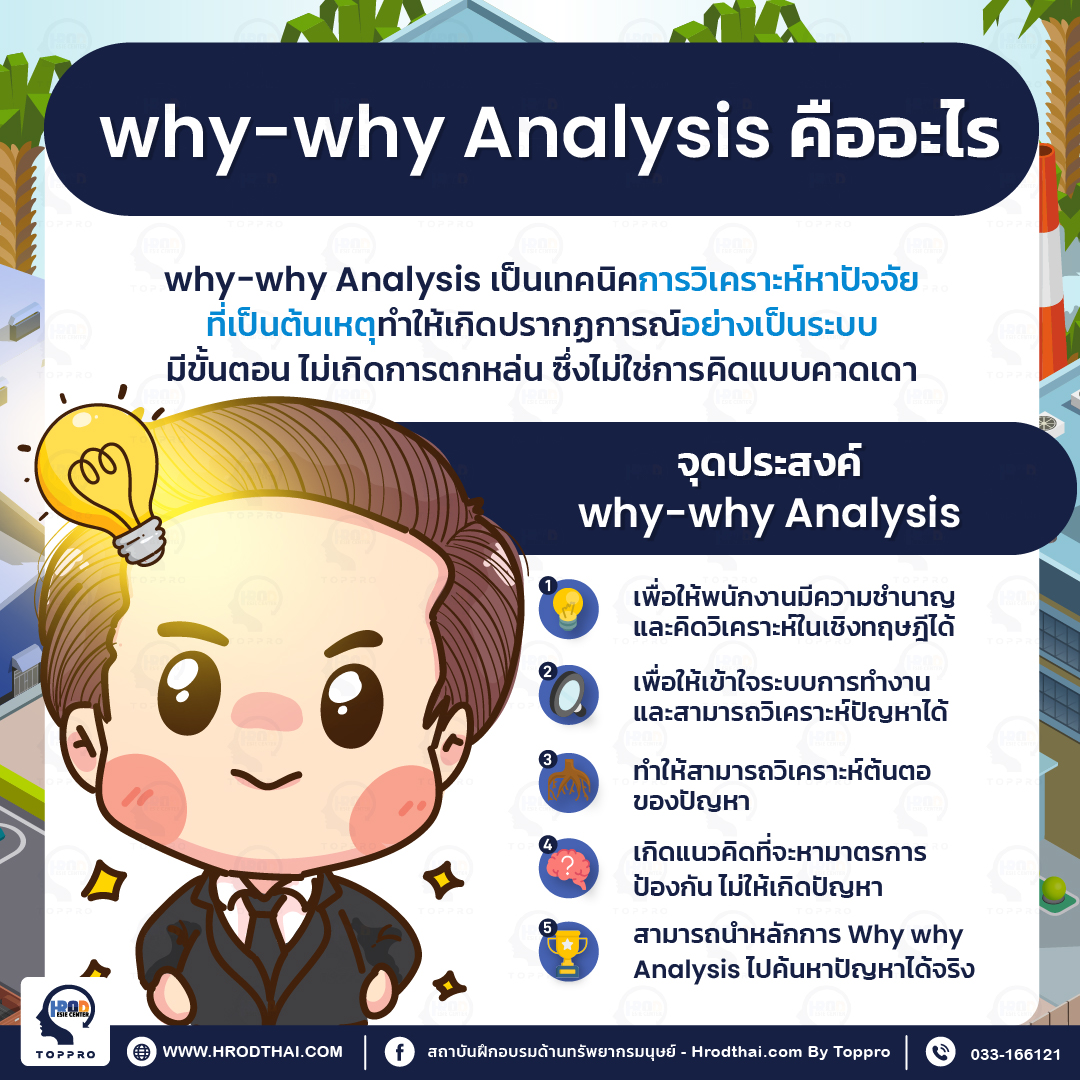

why-why Analysis คืออะไร

Why-Why Analysis หรือ การวิเคราะห์แบบ 5 Whys เป็นเทคนิคการแก้ปัญหาแบบง่ายๆ ที่ใช้คำถาม "ทำไม" ซ้ำๆ เพื่อหาสาเหตุที่แท้จริงของปัญหา โดยมีหลักการดังนี้

- ระบุปัญหา กำหนดปัญหาที่ต้องการแก้ไขให้ชัดเจน

- ถามคำถาม "ทำไม" ถามคำถาม "ทำไม" กับสาเหตุของปัญหา โดยคำตอบของคำถาม "ทำไม" จะกลายเป็นสาเหตุใหม่

- ทำซ้ำ ทำซ้ำข้อ 2 จนกว่าจะเจอสาเหตุที่แท้จริง

- วิเคราะห์ วิเคราะห์สาเหตุที่แท้จริงและหาแนวทางแก้ไข

ตัวอย่าง สมมติว่าเครื่องพิมพ์ไม่ทำงาน เราสามารถใช้ Why-Why Analysis วิเคราะห์หาสาเหตุได้ดังนี้

- ปัญหา เครื่องพิมพ์ไม่ทำงาน

- ทำไม หมึกพิมพ์หมด

- ทำไม ลืมเติมหมึกพิมพ์

- ทำไม ไม่มีหมึกพิมพ์สำรอง

- ทำไม ไม่ได้สั่งซื้อหมึกพิมพ์สำรอง

สาเหตุที่แท้จริง ไม่ได้สั่งซื้อหมึกพิมพ์สำรอง

แนวทางแก้ไข

- สั่งซื้อหมึกพิมพ์สำรองไว้เสมอ

- ตั้งค่าแจ้งเตือนเมื่อหมึกพิมพ์ใกล้หมด

ข้อดีของ Why-Why Analysis

- ใช้งานง่าย: เป็นเทคนิคที่เข้าใจง่ายและสามารถใช้ได้โดยทุกคน

- มีประสิทธิภาพ: ช่วยให้หาสาเหตุที่แท้จริงของปัญหาได้

- ประหยัดเวลา: ใช้เวลาไม่นานในการวิเคราะห์ปัญหา

- กระตุ้นการคิด: ช่วยให้คิดวิเคราะห์อย่างมีระบบ

ข้อจำกัดของ Why-Why Analysis

- อาจไม่เหมาะกับปัญหาที่ซับซ้อน ปัญหาที่ซับซ้อนอาจมีสาเหตุหลายประการที่เชื่อมโยงกัน Why-Why Analysis อาจไม่สามารถหาสาเหตุทั้งหมดได้

- ต้องอาศัยข้อมูล การวิเคราะห์ Why-Why Analysis ควรอาศัยข้อมูลที่ถูกต้องและครบถ้วน

- ต้องอาศัยทักษะการคิดวิเคราะห์ การวิเคราะห์ Why-Why Analysis ต้องอาศัยทักษะการคิดวิเคราะห์

Why-Why Analysis เป็นเทคนิคการแก้ปัญหาที่มีประสิทธิภาพ ใช้งานง่าย และประหยัดเวลา เหมาะกับการใช้แก้ปัญหาทั่วไป แต่ Why-Why Analysis อาจไม่เหมาะกับปัญหาที่ซับซ้อน

4 ขั้นตอนในการวิเคราะห์และแก้ปัญหา

การวิเคราะห์และแก้ปัญหาเป็นทักษะที่สำคัญสำหรับทุกคน ไม่ว่าจะในชีวิตส่วนตัวหรืออาชีพการงาน โดยทั่วไปแล้ว กระบวนการวิเคราะห์และแก้ปัญหาสามารถแบ่งออกเป็น 4 ขั้นตอน ดังนี้

1. ตั้งเป้าหมาย (Set Goals)

ขั้นตอนแรกคือการกำหนดเป้าหมายที่ชัดเจนว่าเราต้องการแก้ไขปัญหาอะไร เป้าหมายควรเป็น SMART (Specific, Measurable, Achievable, Relevant, and Time-bound)

- Specific (เฉพาะเจาะจง) เป้าหมายควรระบุปัญหาที่ต้องการแก้ไขได้อย่างชัดเจน

- Measurable (วัดผลได้) เป้าหมายควรวัดผลได้ว่าสำเร็จหรือไม่

- Achievable (บรรลุได้) เป้าหมายควรเป็นไปได้ที่จะบรรลุ

- Relevant (เกี่ยวข้อง) เป้าหมายควรมีความเกี่ยวข้องกับปัญหา

- Time-bound (มีกรอบเวลา) เป้าหมายควรมีกรอบเวลาที่ชัดเจน

2. ระดมสมองความคิด (Brainstorming)

เมื่อทราบเป้าหมายแล้ว ขั้นตอนต่อไปคือการระดมสมองความคิดเพื่อหาแนวทางแก้ไขปัญหา

- คิดอย่างอิสระ ไม่มีคำตอบที่ผิด

- คิดนอกกรอบ มองหาแนวทางใหม่ๆ

- บันทึกทุกความคิด จดบันทึกทุกความคิดที่เกิดขึ้น

- พิจารณาความคิดของผู้อื่น ฟังความคิดเห็นของผู้อื่นอย่างเปิดกว้าง

3. ลงมือปฏิบัติ (Action)

เมื่อได้แนวทางแก้ไขปัญหาแล้ว ขั้นตอนต่อไปคือการลงมือปฏิบัติ

- เลือกแนวทางที่ดีที่สุด เลือกแนวทางแก้ไขปัญหาที่มีโอกาสสำเร็จสูงสุด

- วางแผน กำหนดแผนการดำเนินการที่ชัดเจน

- ลงมือ ดำเนินการตามแผน

- ติดตามผล ตรวจสอบความคืบหน้าและปรับแผนตามความจำเป็น

4. ติดตาม ประเมินผล (Follow up & Evaluation)

เมื่อลงมือปฏิบัติแล้ว ขั้นตอนสุดท้ายคือการติดตามผลและประเมินผล

- วัดผล วัดผลว่าการแก้ปัญหาบรรลุเป้าหมายหรือไม่

- วิเคราะห์ผล วิเคราะห์ว่าอะไรคือสิ่งที่ได้ผล อะไรคือสิ่งที่ไม่ได้ผล

- สรุปบทเรียน เรียนรู้จากประสบการณ์

- ปรับปรุง ปรับปรุงแนวทางแก้ไขปัญหาให้ดีขึ้น

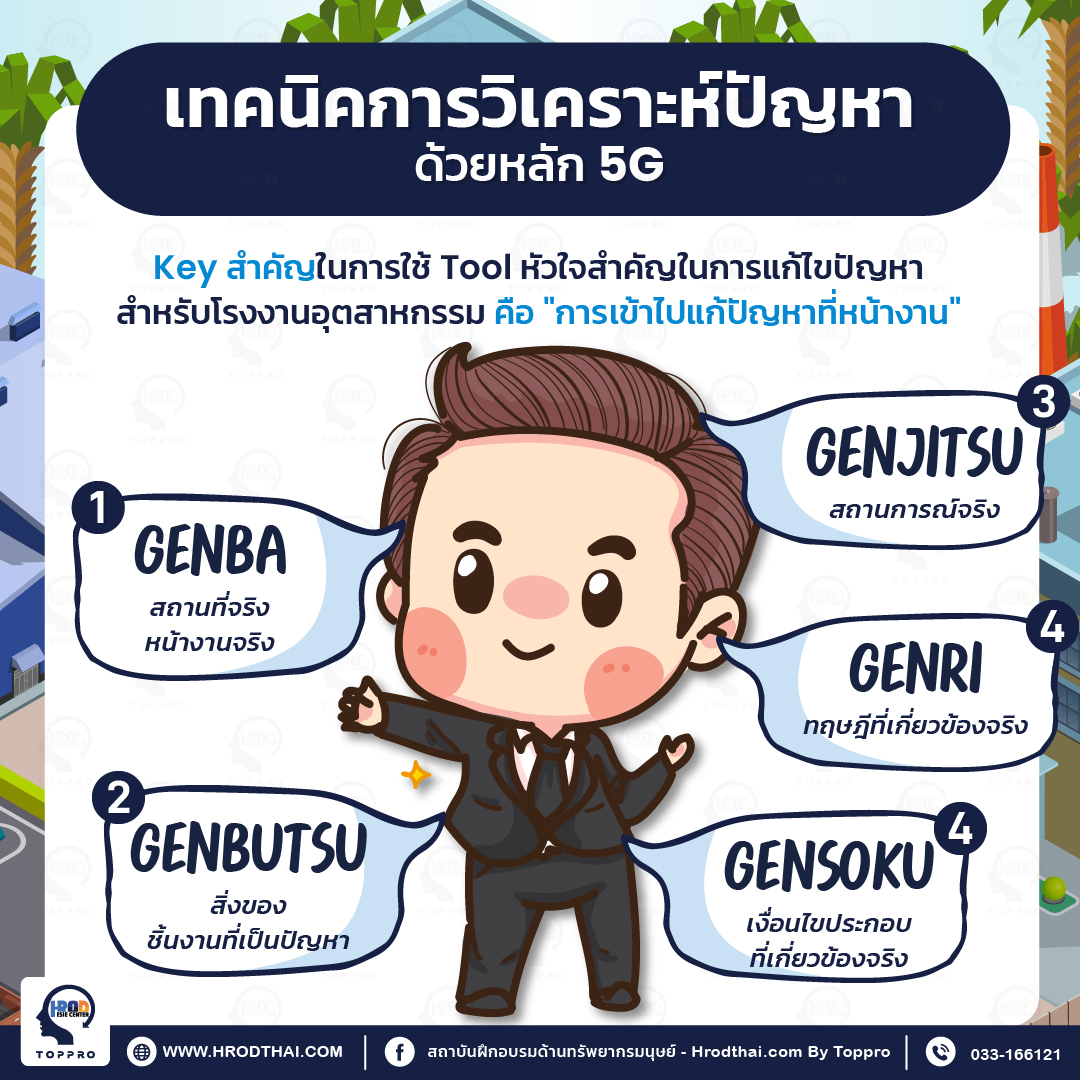

หลักการ 5G เป็นการใช้เครื่องมือและเทคโนโลยีในการวิเคราะห์ปัญหาและพัฒนาผลิตภัณฑ์หรือบริการ โดยใช้ข้อมูลที่เกี่ยวข้องทั้งจากภายในและภายนอกองค์กร เพื่อเข้าใจความต้องการของลูกค้าอย่างลึกซึ้งและพัฒนาผลิตภัณฑ์หรือบริการให้เหมาะสมกับความต้องการของตลาด

เทคนิคการวิเคราะห์ปัญหาด้วยหลัก 5G

หลัก 5G หรือ 5Gen เป็นเทคนิคการวิเคราะห์ปัญหาที่มุ่งเน้นไปที่การหาสาเหตุที่แท้จริงของปัญหา โดยใช้หลักการดังนี้

- Genba (現場): ไปดูหน้างานจริง หลักการแรกเน้นย้ำให้ผู้วิเคราะห์ลงพื้นที่เพื่อสัมผัสกับปัญหาโดยตรง สังเกตการณ์หน้างาน สภาพแวดล้อม และกระบวนการทำงาน เพื่อเก็บข้อมูลเบื้องต้นและเข้าใจบริบทของปัญหา

- Genbutsu (現物) ดูสิ่งของ ชิ้นงานที่เป็นปัญหา: วิเคราะห์สิ่งของ ชิ้นงานที่เกี่ยวข้องกับปัญหา ตรวจสอบสภาพ หาจุดบกพร่อง และรวบรวมข้อมูลที่เกี่ยวข้อง

- Genjitsu (現況) เข้าใจสถานการณ์จริง: เก็บข้อมูลเกี่ยวกับสถานการณ์ปัจจุบันที่เกี่ยวข้องกับปัญหา พูดคุยกับผู้เกี่ยวข้อง สอบถามข้อมูล และวิเคราะห์ปัจจัยต่างๆ ที่ส่งผลต่อปัญหา

- Genri (原理) วิเคราะห์ทฤษฎีที่เกี่ยวข้อง: นำความรู้ ทฤษฎี และหลักการที่เกี่ยวข้องมาวิเคราะห์ปัญหา หาความสัมพันธ์ สาเหตุ และผลลัพธ์

- Gensoku (原則) วิเคราะห์กฎ ระเบียบบังคับ: ตรวจสอบกฎ ระเบียบ มาตรฐาน ข้อบังคับ หรือแนวทางปฏิบัติที่เกี่ยวข้อง วิเคราะห์ว่ามีส่วนทำให้เกิดปัญหาหรือไม่ และหาแนวทางปรับปรุง

วิธีการวิเคราะห์ปัญหาด้วยหลัก 5G

- ระบุปัญหา กำหนดปัญหาที่ต้องการแก้ไขให้ชัดเจน วัดผลได้ และมีขอบเขตที่ชัดเจน

- เก็บข้อมูล เก็บข้อมูลตามหลัก 5G เน้นการลงพื้นที่ สังเกตการณ์ ตรวจสอบ และสัมภาษณ์

- วิเคราะห์ข้อมูล วิเคราะห์ข้อมูลที่เก็บรวบรวมมา หาความสัมพันธ์ สาเหตุ และผลลัพธ์

- หาสาเหตุ หาสาเหตุที่แท้จริงของปัญหา โดยใช้หลัก 5G เทคนิคการคิดวิเคราะห์ และเครื่องมือต่างๆ

- หาแนวทางแก้ไข คิดหาวิธีแก้ไขปัญหา โดยใช้หลัก 5G ทฤษฎี ความรู้ และประสบการณ์

- นำแนวทางแก้ไขไปใช้ นำแนวทางแก้ไขที่เลือกไปปฏิบัติ ติดตามผล ประเมินผล และปรับปรุงแก้ไข

ใบตรวจสอบ (Check Sheet)

ใบตรวจสอบ (Check Sheet) หรือ แผ่นตรวจสอบ เป็นเครื่องมือที่ใช้สำหรับการเก็บรวบรวมข้อมูล ตรวจสอบ ควบคุมคุณภาพ หรือติดตามผลการดำเนินงาน ใบตรวจสอบมีรูปแบบที่เรียบง่าย ใช้งานง่าย สะดวก รวดเร็ว และสามารถปรับแต่งให้เหมาะสมกับงานแต่ละประเภท

องค์ประกอบของใบตรวจสอบ

- หัวข้อ ระบุหัวข้อของใบตรวจสอบ บอกให้ชัดเจนว่าใช้สำหรับตรวจสอบอะไร

- วันที่ ระบุวันที่ที่ทำการตรวจสอบ

- ผู้ตรวจสอบ ระบุชื่อผู้ที่ทำการตรวจสอบ

- รายการตรวจสอบ เป็นรายการสิ่งที่ต้องการตรวจสอบ อาจเป็นลักษณะข้อความ สัญลักษณ์ หรือรูปภาพ

- ช่องสำหรับตรวจสอบ เป็นช่องว่างสำหรับลงเครื่องหมาย เช่น ☑️ ❌ ✓ หรือ O เพื่อระบุว่าได้ตรวจสอบหรือไม่

- หมายเหตุ เป็นช่องว่างสำหรับบันทึกหมายเหตุเพิ่มเติม

ประเภทของใบตรวจสอบ

- ใบตรวจสอบสำหรับบันทึกข้อมูล ใช้สำหรับบันทึกข้อมูลทั่วไป เช่น จำนวนชิ้นงาน เวลาที่ใช้ หรือค่าใช้จ่าย

- ใบตรวจสอบเพื่อการตรวจสอบ ใช้สำหรับตรวจสอบว่างานหรือกระบวนการเป็นไปตามมาตรฐานที่กำหนดหรือไม่

- ใบตรวจสอบสำหรับติดตามผล ใช้สำหรับติดตามผลการดำเนินงาน ดูว่าบรรลุเป้าหมายหรือไม่ มีปัญหาอะไรบ้าง

ตัวอย่างการใช้ใบตรวจสอบ

- ตรวจสอบคุณภาพสินค้า ใช้ใบตรวจสอบเพื่อตรวจสอบว่าสินค้ามีตำหนิหรือไม่ ตรงตามมาตรฐานหรือไม่

- ตรวจสอบการทำงานของเครื่องจักร ใช้ใบตรวจสอบเพื่อตรวจสอบว่าเครื่องจักรทำงานปกติหรือไม่ มีชิ้นส่วนใดชำรุดหรือไม่

- ตรวจสอบความปลอดภัย ใช้ใบตรวจสอบเพื่อตรวจสอบว่าสถานที่ทำงานมีความปลอดภัยหรือไม่ มีอุปกรณ์ป้องกันอันตรายหรือไม่

- ติดตามผลการฝึกอบรม ใช้ใบตรวจสอบเพื่อติดตามผลว่าผู้เข้ารับการฝึกอบรมเข้าใจเนื้อหาหรือไม่ มีทักษะที่จำเป็นหรือไม่

ข้อดีของการใช้ใบตรวจสอบ

- ใช้งานง่าย ใบตรวจสอบมีรูปแบบที่เรียบง่าย ใช้งานง่าย สะดวก รวดเร็ว

- เก็บข้อมูลได้รวดเร็ว สามารถเก็บข้อมูลได้รวดเร็ว โดยไม่ต้องใช้เวลามาก

- เพิ่มประสิทธิภาพ ช่วยให้การทำงานมีประสิทธิภาพมากขึ้น ลดข้อผิดพลาด

- ควบคุมคุณภาพ ช่วยให้ควบคุมคุณภาพงานหรือกระบวนการได้

- ติดตามผล ช่วยให้ติดตามผลการดำเนินงาน ดูว่าบรรลุเป้าหมายหรือไม่ มีปัญหาอะไรบ้าง

ข้อจำกัดของการใช้ใบตรวจสอบ

- ข้อมูลอาจไม่ครบถ้วน ใบตรวจสอบอาจเก็บข้อมูลได้ไม่ครบถ้วน ขึ้นอยู่กับการออกแบบใบตรวจสอบ

- อาจมีอคติ ผู้ตรวจสอบอาจมีอคติในการตรวจสอบ ส่งผลต่อผลลัพธ์

- ต้องมีการฝึกอบรม ผู้ตรวจสอบต้องได้รับการฝึกอบรมให้ใช้ใบตรวจสอบอย่างถูกต้อง

ใบตรวจสอบ เป็นเครื่องมือที่มีประโยชน์สำหรับการเก็บรวบรวมข้อมูล ตรวจสอบ ควบคุมคุณภาพ หรือติดตามผลการดำเนินงาน ใบตรวจสอบมีรูปแบบที่เรียบง่าย ใช้งานง่าย สะดวก รวดเร็ว และสามารถปรับแต่งให้เหมาะสมกับงานแต่ละประเภท การใช้ใบตรวจสอบอย่างถูกต้อง จะช่วยเพิ่มประสิทธิภาพการทำงาน ควบคุมคุณภาพ และติดตามผลการดำเนินงานได้อย่างมีประสิทธิภาพ

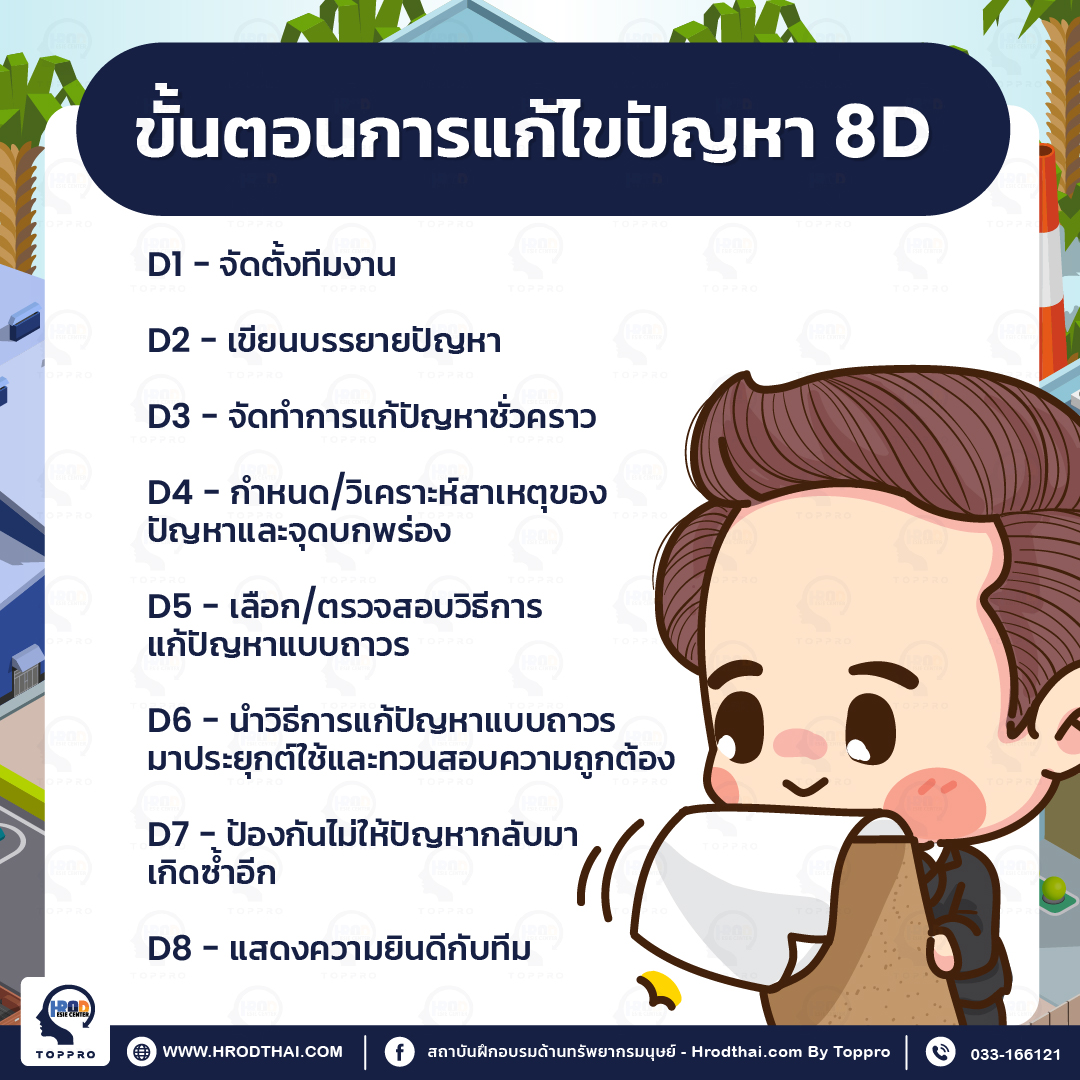

ขั้นตอนการแก้ไขปัญหา 8D

หลักการ 8D เป็นเครื่องมือในการแก้ไขปัญหาที่ให้โครงสร้างและกระบวนการที่ชัดเจน เริ่มต้นจากการสรุปปัญหา วิเคราะห์รายละเอียด และกำหนดแผนการปฏิบัติ เรียงต่อมาคือการใช้เครื่องมือทางวิเคราะห์และการสร้างแนวทางแก้ไข ดำเนินการประเมินผลและใช้เครื่องมือเพื่อป้องกันปัญหาที่เกิดซ้ำ โดยหลักการนี้เน้นการทำงานเป็นทีมและการใช้ข้อมูลเชิงการเรียนรู้จากปัญหาเพื่อป้องกันปัญหาที่เกิดขึ้นซ้ำในอนาคต

ขั้นตอนการแก้ไขปัญหา 8D

การแก้ไขปัญหาแบบ 8D หรือ 8D Problem Solving เป็นวิธีการแก้ปัญหาที่เป็นระบบ มุ่งเน้นไปที่การหาสาเหตุที่แท้จริงของปัญหา ป้องกันไม่ให้ปัญหานั้นเกิดขึ้นอีก และพัฒนาระบบให้มีประสิทธิภาพ

ขั้นตอนของการแก้ไขปัญหา 8D ประกอบด้วย 8 ขั้นตอน ดังนี้

1. จัดตั้งทีมงาน (D1)

- เลือกบุคคลที่มีความเชี่ยวชาญและเกี่ยวข้องกับปัญหามาร่วมทีม

- กำหนดบทบาทและความรับผิดชอบของสมาชิกในทีม

- แต่งตั้งหัวหน้าทีม

2. เขียนบรรยายปัญหา (D2)

- ระบุปัญหาให้ชัดเจน ครบถ้วน และแม่นยำ

- อธิบายผลกระทบของปัญหา

- รวบรวมข้อมูลที่เกี่ยวข้องทั้งหมด

3. จัดทำการแก้ปัญหาชั่วคราว (D3)

- หาวิธีแก้ไขปัญหาเบื้องต้นเพื่อลดผลกระทบ

- ดำเนินการแก้ไขปัญหาชั่วคราวโดยเร็วที่สุด

- ตรวจสอบผลลัพธ์ของการแก้ไขปัญหาชั่วคราว

4. กำหนด/วิเคราะห์สาเหตุของปัญหาและจุดบกพร่อง (D4)

- ใช้เครื่องมือวิเคราะห์ เช่น Why-Why Analysis หรือ Ishikawa Diagram

- หารากสาเหตุที่แท้จริงของปัญหา

- ระบุจุดบกพร่องในระบบหรือกระบวนการ

5. เลือก/ตรวจสอบวิธีการแก้ปัญหาแบบถาวร (D5)

- ระดมความคิดหาวิธีแก้ไขปัญหาแบบถาวร

- วิเคราะห์และประเมินความเหมาะสมของแต่ละวิธี

- เลือกวิธีแก้ไขปัญหาที่มีประสิทธิภาพ

6. นำวิธีการแก้ปัญหาแบบถาวรมาประยุกต์ใช้และทวนสอบความถูกต้อง (D6)

- ดำเนินการแก้ไขปัญหาแบบถาวร

- เฝ้าติดตามผลและตรวจสอบความถูกต้องของการแก้ไข

- ปรับแก้ไขเพิ่มเติมหากจำเป็น

7. ป้องกันไม่ให้ปัญหากลับมาเกิดซ้ำอีก (D7)

- วิเคราะห์โอกาสที่ปัญหาจะกลับมาเกิดอีกครั้ง

- หาวิธีป้องกันปัญหาไม่ให้เกิดขึ้นอีก

- ปรับปรุงระบบหรือกระบวนการให้มีประสิทธิภาพ

8. แสดงความยินดีกับทีม (D8)

- ชื่นชมผลงานของสมาชิกในทีม

- มอบรางวัลหรือการยกย่องให้กับทีม

- เรียนรู้บทเรียนจากประสบการณ์

- 8D เป็นวิธีการแก้ไขปัญหาที่มีประสิทธิภาพ ช่วยให้สามารถแก้ไขปัญหาได้อย่างถูกต้อง ตรงจุด และป้องกันไม่ให้ปัญหากลับมาเกิดซ้ำอีก เหมาะสำหรับการนำไปใช้ในองค์กรต่างๆ เพื่อพัฒนาระบบและกระบวนการให้มีประสิทธิภาพ

ข้อดีของการแก้ไขปัญหา 8D

- ช่วยให้หาสาเหตุที่แท้จริงของปัญหา: การแก้ไขปัญหาแบบ 8D เน้นย้ำให้หาสาเหตุที่แท้จริงของปัญหา ไม่ใช่แค่แก้ไขผลลัพธ์ ช่วยให้ป้องกันไม่ให้ปัญหานั้นเกิดขึ้นอีก

- ช่วยให้แก้ปัญหาได้ตรงจุด: เมื่อทราบสาเหตุที่แท้จริงของปัญหาแล้ว จะสามารถหาแนวทางแก้ไขปัญหาได้ตรงจุด ประหยัดเวลา ทรัพยากร และป้องกันปัญหาไม่ให้เกิดขึ้นอีก

- ช่วยให้พัฒนาระบบ: การแก้ไขปัญหาแบบ 8D ช่วยให้เข้าใจระบบ หาจุดอ่อน และหาแนวทางปรับปรุงระบบให้มีประสิทธิภาพ

- ช่วยให้มีวัฒนธรรมการแก้ปัญหา: การแก้ไขปัญหาแบบ 8D ช่วยให้พนักงานมีทักษะการคิดวิเคราะห์ แก้ปัญหา และทำงานเป็นทีม

ข้อจำกัดของการแก้ไขปัญหา 8D

- ต้องใช้เวลา การแก้ไขปัญหาแบบ 8D ต้องใช้เวลา ขึ้นอยู่กับความซับซ้อนของปัญหา

- ต้องอาศัยทรัพยากร การแก้ไขปัญหาแบบ 8D ต้องอาศัยทรัพยากร เช่น บุคลากร เงินทุน และอุปกรณ์

- ต้องอาศัยทักษะ การแก้ไขปัญหาแบบ 8D ต้องอาศัยทักษะการคิดวิเคราะห์ แก้ปัญหา และทำงานเป็นทีม

สรุป

ในการแก้ไขปัญหา ด้วยหลักการ 5Why & 8D & 5G ไม่เพียงแต่ช่วยให้เราตีความปัญหาได้อย่างลึกซึ้ง แต่ยังช่วยในการสร้างแผนการปฏิบัติที่มีประสิทธิภาพและเหมาะสม เพื่อให้การแก้ไขเป็นไปอย่างมีประสิทธิภาพและสามารถป้องกันปัญหาที่เกิดขึ้นซ้ำในอนาคตได้อย่างเป็นระบบ