การวิเคราะห์ข้อบกพร่องและผลกระทบ (Failure Mode and Effects Analysis- FMEA) เป็นกระบวนการที่ใช้ในการวิเคราะห์และลดความเสี่ยงของข้อบกพร่องในผลิตภัณฑ์ หรือกระบวนการ

โดยหลักการหลักของ FMEA คือ การระบุข้อบกพร่องที่อาจเกิดขึ้น (Failure Mode) และการวิเคราะห์ผลกระทบที่อาจเกิดขึ้นจากข้อบกพร่องนั้น (Effects) รวมถึงการให้คะแนนความรุนแรง (Severity) การทำนายความถี่ในการเกิด (Occurrence) และการตรวจจับได้ (Detectability)

การวิเคราะห์ข้อบกพร่องและผลกระทบ (Failure Mode and Effects Analysis: FMEA) คืออะไร

การวิเคราะห์ข้อบกพร่องและผลกระทบ (Failure Mode and Effects Analysis: FMEA) เป็นกระบวนการที่ใช้ในการพิจารณา และวิเคราะห์ข้อบกพร่องที่อาจเกิดขึ้นในผลิตภัณฑ์ หรือกระบวนการต่าง ๆ ซึ่งเป็นส่วนสำคัญของการควบคุมคุณภาพ และการจัดการความเสี่ยงในองค์กรหรือธุรกิจ โดย

จุดมุ่งหมายของ FMEA คือ

มีจุดมุ่งหมายหลัก คือ การลดความเสี่ยงที่เกี่ยวข้องกับข้อบกพร่องและปัญหาต่าง ๆ ที่อาจเกิดขึ้นในระบบหรือกระบวนการการผลิต ด้วยการทำ FMEA ทีมงานสามารถพบและป้องกันข้อบกพร่องต่าง ๆ ได้อย่างมีประสิทธิภาพ โดยไม่ต้องรอการตรวจสอบหลังการผลิตที่มีความล่าช้า หรือแก้ไขในระยะเวลาที่สั้น สามารถสรุปได้ดังนี้

- การลดความเสี่ยง ช่วยในการระบุและลดความเสี่ยงที่เกี่ยวข้องกับข้อบกพร่อง โดยการพิจารณาผลกระทบ ที่อาจเกิดขึ้นจากข้อบกพร่องแต่ละประเภท และการกำหนดมาตรการเพื่อลดความเสี่ยงนั้นลงอย่างมีประสิทธิภาพ

- การป้องกันข้อบกพร่อง FMEA ช่วยในการตรวจสอบ และป้องกันข้อบกพร่องที่เป็นไปได้ ก่อนที่จะเกิดขึ้นในกระบวนการ หรือผลิตภัณฑ์ ซึ่งจะช่วยลดความเสี่ยง และต้นทุนที่เกี่ยวข้องกับการแก้ไขปัญหาในภายหลัง

- การปรับปรุงกระบวนการ การทำ FMEA ช่วยในการระบุปัญหา และข้อบกพร่องในกระบวนการการผลิต ซึ่งจะช่วยในการพัฒนาแผนการป้องกัน หรือการปรับปรุงกระบวนการ เพื่อให้มีประสิทธิภาพมากขึ้น

- การพัฒนาผลิตภัณฑ์ที่มีคุณภาพ FMEA ช่วยในการระบุและแก้ไขข้อบกพร่องในผลิตภัณฑ์ ซึ่งจะช่วยในการพัฒนาผลิตภัณฑ์ที่มีคุณภาพสูงขึ้น และลดความเสี่ยงที่เกี่ยวข้องกับความไม่พึงพอใจของลูกค้า

ดังนั้น จุดมุ่งหมายของ FMEA คือ การช่วยให้องค์กรหรือธุรกิจมีความเสถียรและประสิทธิภาพในการดำเนินงาน โดยลดความเสี่ยงที่เกี่ยวข้องกับข้อบกพร่องและปัญหาต่าง ๆ ที่อาจเกิดขึ้นในกระบวนการหรือผลิตภัณฑ์

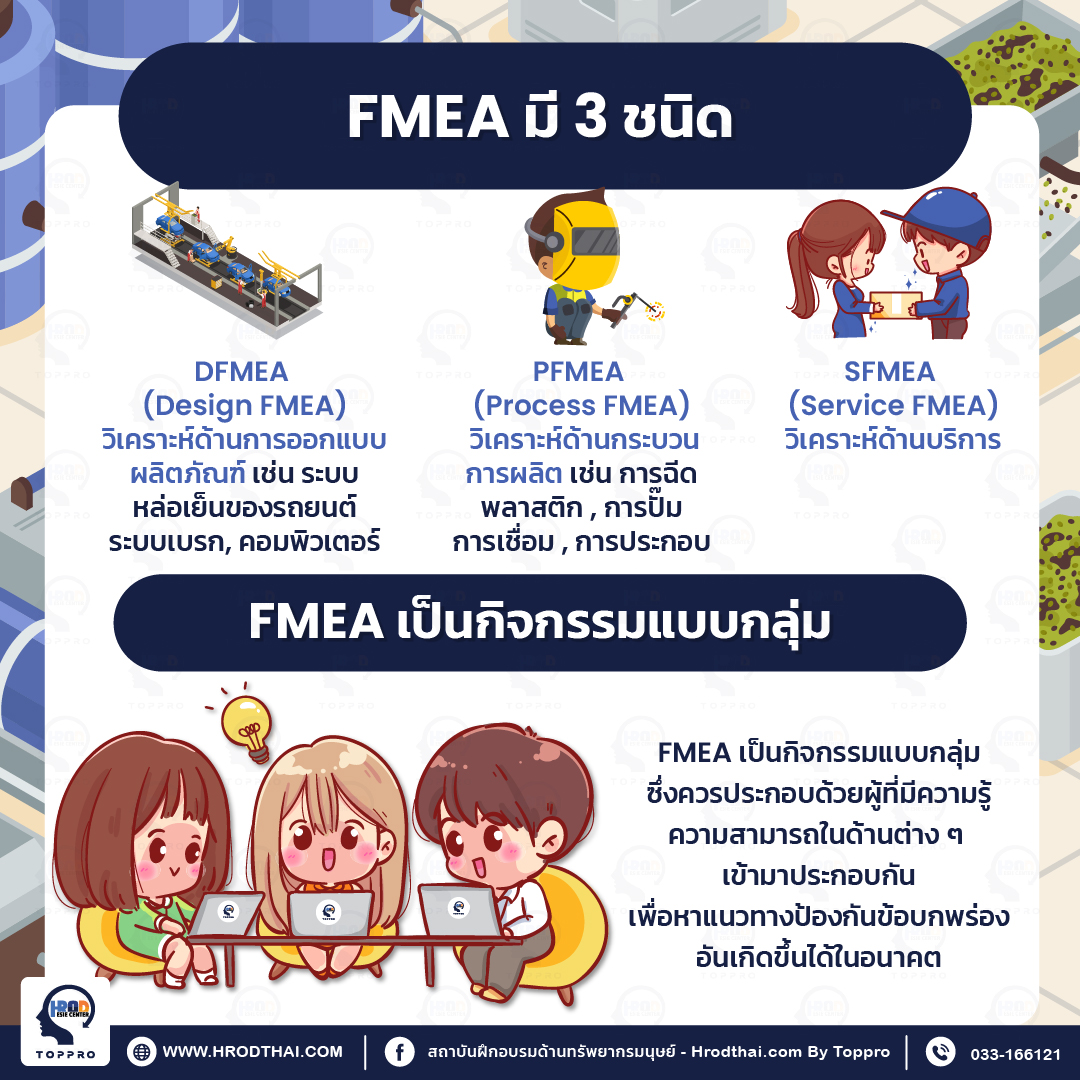

FMEA มีกี่ประเภท

การวิเคราะห์ข้อบกพร่องและผลกระทบ (Failure Mode and Effects Analysis: FMEA) มีหลายประเภทตามวัตถุประสงค์และลักษณะของการใช้งาน HR-ODTHAI จะนำเสนอทั้ง 3 ชนิด ดังนี้

- Design FMEA (DFMEA) ใช้ในการวิเคราะห์และลดความเสี่ยงของข้อบกพร่องที่อาจเกิดขึ้นในการออกแบบผลิตภัณฑ์ โดยพิจารณาข้อบกพร่องที่อาจเกิดขึ้นในแต่ละส่วนของผลิตภัณฑ์และการออกแบบทั้งหมด

- Process FMEA (PFMEA) ใช้ในการวิเคราะห์และลดความเสี่ยง ของข้อบกพร่องที่อาจเกิดขึ้นในกระบวนการผลิต หรือกระบวนการทำงานที่ต่างกันภายในองค์กร โดยการพิจารณาข้อบกพร่องที่อาจเกิดขึ้นในแต่ละขั้นตอนของกระบวนการ

- System FMEA (SFMEA) ใช้ในการวิเคราะห์ และลดความเสี่ยงของข้อบกพร่อง ที่อาจเกิดขึ้นในระบบโดยรวมหรือส่วนประกอบหลาย ๆ อย่างที่เชื่อมโยงกัน มักนำมาใช้ในการพัฒนาระบบใหม่หรือการปรับปรุงระบบที่มีอยู่แล้ว

การเลือกใช้ประเภทของ FMEA จะขึ้นอยู่กับวัตถุประสงค์และลักษณะของการวิเคราะห์ที่ต้องการดำเนินการ ในบางกรณีอาจมีการผสมผสานหลายประเภทของ FMEA เพื่อให้การวิเคราะห์เป็นไปอย่างครอบคลุมและเหมาะสมกับสถานการณ์ที่เกิดขึ้น

FMEA เป็นกิจกรรมแบบกลุ่ม

FMEA (Failure Mode and Effects Analysis) เป็นกิจกรรมแบบกลุ่ม ที่ใช้ในองค์กรหรือธุรกิจเพื่อวิเคราะห์ข้อบกพร่องและผลกระทบที่เป็นไปได้ในผลิตภัณฑ์หรือกระบวนการต่าง ๆ โดยมักจะมีทีมงานที่รวมเอาผู้เชี่ยวชาญด้านต่าง ๆ เข้าด้วยกันในกระบวนการวิเคราะห์นี้ เช่น วิศวกรรม การผลิต การตลาด ความปลอดภัย และอื่น ๆ ซึ่งทำให้ FMEA เป็นกิจกรรมที่เน้นการทำงานแบบทีมหรือกลุ่ม

โดยมุ่งหมายที่จะให้มุมมองและความเข้าใจที่ครอบคลุมทั้งหมดเกี่ยวกับข้อบกพร่องและความเสี่ยงที่เป็นไปได้ในองค์กรหรือธุรกิจนั้น ๆ และให้การแก้ไขหรือการป้องกันที่เหมาะสมในที่สุดสำหรับแต่ละสถานการณ์

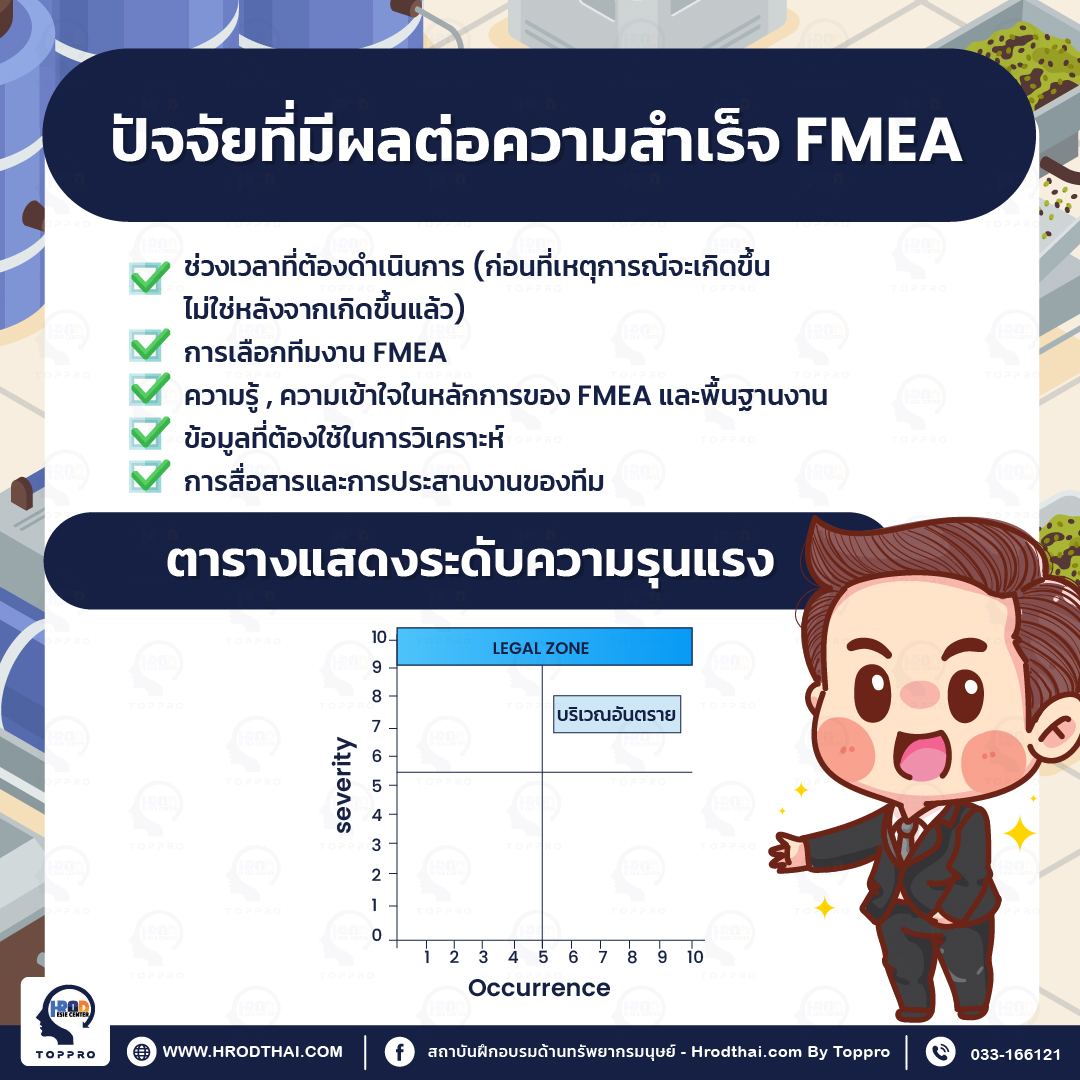

ปัจจัยที่ส่งผลต้อความสำเร็จ FMEA

การความสำเร็จของกิจกรรม FMEA (Failure Mode and Effects Analysis) สามารถขึ้นอยู่กับหลายปัจจัยที่ส่งผลต่อผลลัพธ์ของกิจกรรมนี้ได้ เช่น

- การมีทีมงานที่มีความเชี่ยวชาญ การมีทีมงานที่มีความรู้และความเชี่ยวชาญในสาขาต่าง ๆ เช่น วิศวกรรม, การผลิต, การตลาด, ความปลอดภัย เป็นต้น จะช่วยให้การวิเคราะห์ FMEA เป็นไปอย่างมีประสิทธิภาพและครอบคลุมทุกประเด็นที่สำคัญ

- การรับรู้และการร่วมมือของบุคลากร การสร้างความเข้าใจและความตระหนักในทีมงานเกี่ยวกับความสำคัญของ FMEA และการสนับสนุนและการร่วมมือจากบุคลากรทุกคนในองค์กร

- การรับข้อมูลที่เพียงพอและเชื่อถือได้ การมีข้อมูลที่เพียงพอและถูกต้องเกี่ยวกับผลกระทบที่เป็นไปได้ของข้อบกพร่องและความเสี่ยงจะช่วยให้ทีมงานสามารถทำการวิเคราะห์ FMEA ได้อย่างถูกต้องและเต็มที่

- การทำงานร่วมกันและการสื่อสารที่ดี การสร้างสภาพแวดล้อมที่กระตุ้นการทำงานร่วมกันและการสื่อสารที่เปิดเผยและมีประสิทธิภาพภายในทีมงานจะช่วยให้ทุกคนมีส่วนร่วมในกระบวนการ FMEA และเข้าใจวัตถุประสงค์และผลลัพธ์ที่คาดหวัง

- การวางแผนและการดำเนินการ การวางแผนที่มีการประสานงานและการดำเนินการที่เป็นระบบสามารถช่วยให้การวิเคราะห์ FMEA เป็นไปอย่างราบรื่นและมีประสิทธิภาพ

- การบริหารจัดการความเสี่ยง การตระหนักและการจัดการความเสี่ยงที่เกี่ยวข้องกับข้อบกพร่องและผลกระทบที่เป็นไปได้จะช่วยให้ทีมงานมีการวิเคราะห์ที่ถูกต้องและการวางแผนการป้องกันที่เหมาะสม

ดังนั้น ความสำเร็จของ FMEA มักขึ้นอยู่กับการรวบรวมและการใช้ประสบการณ์และความรู้ในการวิเคราะห์และการดำเนินงานที่เกี่ยวข้อง รวมถึงการสนับสนุนและการร่วมมือระหว่างทีมงานที่เป็นประสบการณ์

ตารางแสดงระดับความรุนแรง

ตารางที่แสดงระดับความรุนแรงในการทำ FMEA มักจะใช้เป็นเครื่องมือในการประเมินความรุนแรงของข้อบกพร่องต่าง ๆ โดยมักจะแบ่งเป็นระดับตามความรุนแรงของผลกระทบที่อาจเกิดขึ้นจากข้อบกพร่องนั้น ๆ ซึ่งอาจแบ่งเป็นระดับตามความรุนแรงของผลกระทบที่มีต่อผู้ใช้หรือผู้บริโภค หรือระดับตามความรุนแรงของผลกระทบที่มีต่อประสิทธิภาพหรือการดำเนินงานขององค์กร

โดยในแต่ละองค์กรหรือธุรกิจอาจมีการใช้ตารางที่มีระดับความรุนแรงที่กำหนดไว้เป็นอย่างอื่นก็ได้ ขึ้นอยู่กับการกำหนดค่าที่เหมาะสมสำหรับสถานการณ์และความต้องการขององค์กรนั้นๆ

ศัพท์เฉพาะ

หากคุณต้องการศัพท์เฉพาะที่เกี่ยวข้องกับ FMEA (Failure Mode and Effects Analysis) นั้นอาจมีศัพท์บางคำที่ใช้ในบริบทของกิจกรรมนี้ เช่น

- Failure Mode รูปแบบหรือสถานะที่เกิดขึ้นของระบบหรือชิ้นส่วนในระหว่างการใช้งานที่ไม่สามารถใช้งานตามปกติได้ หรือมีปัญหาเกิดขึ้น

- Effect ผลกระทบหรือผลลัพธ์ที่เกิดขึ้นจากการมีข้อบกพร่องหรือความผิดพลาดในระบบหรือกระบวนการ

- Severity ความรุนแรงของผลกระทบที่อาจเกิดขึ้นจากข้อบกพร่องหรือความผิดพลาด มักจะมีการให้คะแนนเพื่อแสดงระดับความรุนแรง

- Occurrence ความถี่ที่ข้อบกพร่องหรือความผิดพลาดนั้นเกิดขึ้นในการใช้งานปกติของระบบหรือกระบวนการ

- Detection ความสามารถในการตรวจจับหรือระบุข้อบกพร่องหรือความผิดพลาดก่อนที่จะมีผลกระทบต่อผู้ใช้หรือระบบ

- Risk Priority Number (RPN) ผลคูณของคะแนนความรุนแรง (Severity), ความถี่ในการเกิด (Occurrence), และความสามารถในการตรวจจับ (Detection) ที่ใช้ในการประเมินความเสี่ยง

- Control มาตรการหรือกระบวนการที่ใช้เพื่อลดหรือป้องกันข้อบกพร่องหรือความผิดพลาดในระบบหรือกระบวนการ

- Action Plan แผนการที่สร้างขึ้นเพื่อการป้องกันหรือการแก้ไขข้อบกพร่องหรือความผิดพลาดที่ได้รับการวิเคราะห์

- Risk Assessment การประเมินความเสี่ยงที่เกี่ยวข้องกับข้อบกพร่องหรือความผิดพลาดในระบบหรือกระบวนการ

- Failure Rate อัตราการเกิดข้อบกพร่องหรือความผิดพลาดในระบบหรือกระบวนการต่อหน่วยเวลาที่กำหนด

ทั้งหมดนี้ เป็นเพียงตัวอย่างของศัพท์ที่อาจพบในบริบทของ FMEA แต่อาจมีเพิ่มเติมหรือแตกต่างไปตามองค์กรหรือธุรกิจที่ใช้งาน

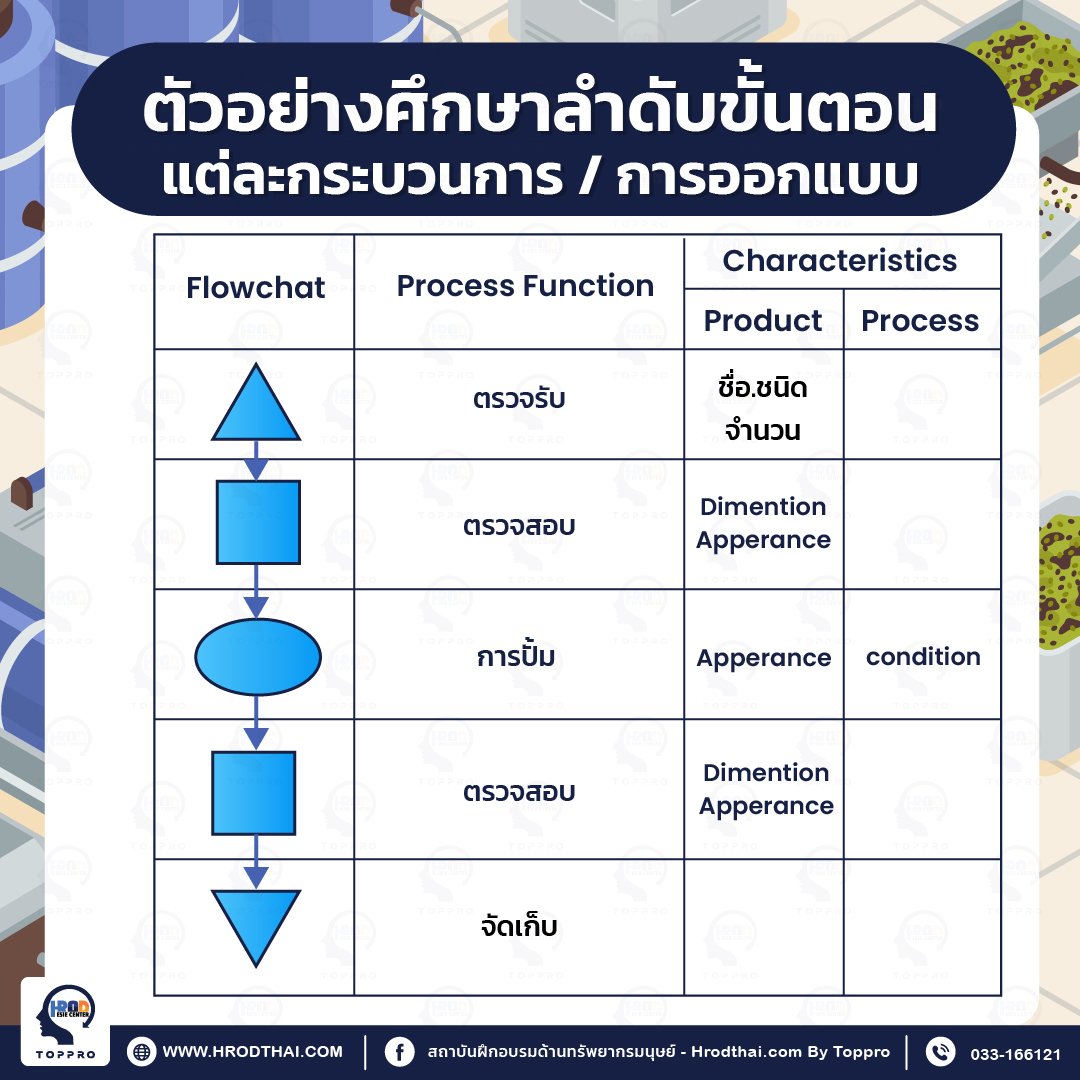

ตัวอย่างศึกษาลำดับขั้นตอนแต่ละกระบวนการ / การออกแบบ

ตัวอย่างลำดับขั้นตอนในกระบวนการออกแบบโดยใช้ FMEA (Failure Mode and Effects Analysis) ในบริบทของการออกแบบผลิตภัณฑ์

การออกแบบผลิตภัณฑ์ด้วย FMEA

1.วางแผนและเตรียมความพร้อม

- กำหนดวัตถุประสงค์และขอบเขตของการออกแบบ

- เลือกทีมงานและแบ่งหน้าที่

2.สร้างแผนการทำ FMEA

- ระบุข้อมูลที่เกี่ยวข้อง เช่น รายละเอียดของผลิตภัณฑ์, โครงสร้างของผลิตภัณฑ์, และกระบวนการที่เกี่ยวข้อง

- กำหนดวิธีการในการประเมินความรุนแรงและความถี่ของข้อบกพร่อง

- กำหนดวิธีการในการกำหนดและให้คะแนน Severity, Occurrence และ Detection

3. วิเคราะห์ข้อบกพร่องและผลกระทบ:

- ระบุและลิสต์ข้อบกพร่องที่เป็นไปได้ในแต่ละส่วนของผลิตภัณฑ์

- ประเมิน Severity ของแต่ละข้อบกพร่อง

- ประเมิน Occurrence ของแต่ละข้อบกพร่อง

- ประเมิน Detection ของแต่ละข้อบกพร่อง

4.การวิเคราะห์และการประเมินความเสี่ยง

- คำนวณ Risk Priority Number (RPN) โดยการคูณค่า Severity, Occurrence และ Detection ของแต่ละข้อบกพร่อง

- ระบุข้อบกพร่องที่มีความเสี่ยงสูงที่สุด (High-Risk Failure Modes)

5.การวางแผนและการดำเนินการ

- กำหนดและดำเนินการการป้องกันหรือการแก้ไขที่เหมาะสมสำหรับข้อบกพร่องที่มีความเสี่ยงสูง

- ตรวจสอบและปรับปรุงแผนการเพื่อลดความเสี่ยง

6.การติดตามและการทบทวน

- ติดตามและตรวจสอบผลการดำเนินงานที่ดำเนินการตามแผน

- ปรับปรุงแผนการตามความจำเป็นตามผลการตรวจสอบและการทบทวน

7.การเผยแพร่และการสื่อสาร

- แบ่งปันข้อมูลเกี่ยวกับ FMEA และแผนการป้องกันหรือการแก้ไขกับทีมงานและผู้ที่เกี่ยวข้อง

- สื่อสารผลการวิเคราะห์และแผนการต่อไปให้กับผู้ที่เกี่ยวข้องอื่น ๆ ในองค์กร

ขั้นตอนข้างต้นเป็นตัวอย่างของลำดับขั้นตอนในกระบวนการออกแบบโดยใช้ FMEA เพื่อการวิเคราะห์และการปรับปรุงคุณภาพของผลิตภัณฑ์ แต่องค์กรแต่ละแห่งอาจมีการเพิ่มเติมหรือปรับปรุงขั้นตอนตามความเหมาะสมและความต้องการที่แตกต่างกัน

ตัวอย่างการทำ FMEA อธิบายลักษณะของงานหรือหน้าที่ของแต่ละขั้นตอน

ตัวอย่างการทำ FMEA (Failure Mode and Effects Analysis) เป็นได้ทั้งในระดับการออกแบบผลิตภัณฑ์ หรือในระดับการวิเคราะห์กระบวนการผลิต

ตัวอย่างการทำ FMEA ระบุข้อผิดพลาดที่มีโอกาสขึ้นทั้งหมด

ตัวอย่างการทำ FMEA (Failure Mode and Effects Analysis) ในการระบุข้อผิดพลาดที่มีโอกาสเกิดขึ้นทั้งหมดสามารถแบ่งออกเป็นขั้นตอนต่อไปนี้

1.การระบุผลิตภัณฑ์หรือกระบวนการที่นำเข้า FMEA

- ระบุผลิตภัณฑ์หรือกระบวนการที่จะทำ FMEA เพื่อวิเคราะห์

2.การรวบรวมข้อมูล

- รวบรวมข้อมูลที่เกี่ยวข้องกับผลิตภัณฑ์หรือกระบวนการ เช่น รายละเอียดของผลิตภัณฑ์, โครงสร้างของผลิตภัณฑ์, และกระบวนการที่เกี่ยวข้อง

3.การระบุและการลิสต์ข้อผิดพลาดที่เป็นไปได้

- ระบุและลิสต์ข้อผิดพลาดที่เป็นไปได้ที่อาจเกิดขึ้นกับผลิตภัณฑ์หรือกระบวนการ โดยใช้ข้อมูลที่รวบรวมมา

4.การประเมินความรุนแรง (Severity)

- ประเมินระดับความรุนแรงของแต่ละข้อผิดพลาด ว่ามีผลกระทบอย่างไรต่อผู้ใช้หรือการดำเนินงานขององค์กร

5.การประเมินความถี่ (Occurrence)

- ประเมินความถี่ของข้อผิดพลาดที่เกิดขึ้นในการใช้งานปกติของผลิตภัณฑ์หรือกระบวนการ

6.การประเมินความสามารถในการตรวจจับ (Detection):

- ประเมินความสามารถในการตรวจจับ หรือระบุข้อผิดพลาดก่อนที่จะมีผลกระทบต่อผู้ใช้หรือการดำเนินงาน

7.การคำนวณ Risk Priority Number (RPN)

- คำนวณ RPN โดยการคูณค่า Severity, Occurrence และ Detection ของแต่ละข้อผิดพลาด

8.การจัดลำดับและการระบุข้อผิดพลาดที่มีโอกาสเกิดขึ้นทั้งหมด:

- จัดลำดับข้อผิดพลาดตามค่า RPN โดยเริ่มจากข้อผิดพลาดที่มีค่า RPN สูงสุด

- ระบุข้อผิดพลาดที่มีโอกาสเกิดขึ้นทั้งหมด พร้อมกับค่า Severity, Occurrence, Detection, และ RPN

ตัวอย่างเช่น หากเราพิจารณาการออกแบบรถยนต์ ข้อผิดพลาดที่เป็นไปได้ มีดังต่อไปนี้

ข้อผิดพลาด: ระบบเบรคไม่ทำงานในสถานการณ์ฉุกเฉิน

- Severity: 5 (มีความรุนแรงมาก เนื่องจากอาจเกิดอุบัติเหตุที่รุนแรง)

- Occurrence: 3 (มีโอกาสเกิดขึ้นได้บ่อย)

- Detection: 4 (มีความสามารถในการตรวจจับได้ก่อนเกิดอุบัติเหตุ)

- RPN: 60

ข้อผิดพลาด: การระบบส่งกำลังไม่ทำงาน

- Severity: 4 (มีความรุนแรง เนื่องจากอาจเกิดการขับขี่ที่ไม่ปลอดภัย)

- Occurrence: 2 (มีโอกาสเกิดขึ้นได้น้อย)

- Detection: 3 (มีความสามารถในการตรวจจับได้ก่อนเกิดอุบัติเหตุ)

- RPN: 24

ข้อผิดพลาด: ระบบปรับอากาศไม่ทำงาน

- Severity: 3 (มีความรุนแรงปานกลาง ไม่เป็นอันตรายต่อความปลอดภัย)

- Occurrence: 1 (มีโอกาสเกิดขึ้นได้น้อยมาก)

- Detection: 4 (มีความสามารถในการตรวจจับได้ก่อนเกิดอุบัติเหตุ)

- RPN: 12

จากนั้น เราจะจัดลำดับข้อผิดพลาดตามค่า RPN และระบุข้อผิดพลาดที่มีโอกาสเกิดขึ้นทั้งหมด โดยเริ่มจากข้อผิดพลาดที่มีค่า RPN สูงสุดไปจนถึงข้อผิดพลาดที่มีค่า RPN ต่ำสุด เพื่อให้ทีมงานสามารถใช้ข้อมูลนี้ในการตัดสินใจเลือกวิธีการปรับปรุงหรือการแก้ไขที่เหมาะสมในการออกแบบรถยนต์ให้มีความปลอดภัยและมีประสิทธิภาพในการใช้งานได้

หวังว่าตัวอย่างดังกล่าวจะช่วยให้เข้าใจการทำ FMEA ในการระบุข้อผิดพลาดที่มีโอกาสเกิดขึ้นทั้งหมดได้ดียิ่งขึ้น และสามารถนำไปใช้ในการวิเคราะห์และปรับปรุงคุณภาพของผลิตภัณฑ์หรือกระบวนการต่างๆ ขององค์กรของคุณได้ตามเป้าหมาย

สรุป

การวิเคราะห์ข้อบกพร่องและผลกระทบ (Failure Mode and Effects Analysis: FMEA) เป็นกระบวนการที่ใช้ในการระบุข้อบกพร่องที่เป็นไปได้ในผลิตภัณฑ์หรือกระบวนการ และประเมินผลกระทบที่อาจเกิดขึ้นจากข้อบกพร่องนั้นๆ โดยมุ่งเน้นที่การป้องกันข้อบกพร่องหรือการแก้ไขมันก่อนที่จะเกิดปัญหาจริงๆ การใช้ FMEA ช่วยให้องค์กรสามารถตรวจจับและแก้ไขข้อบกพร่องหรือความผิดพลาดในระบบหรือผลิตภัณฑ์ได้อย่างมีประสิทธิภาพและป้องกันการเกิดปัญหาในอนาคตได้ดีขึ้น